锅炉智能吹灰系统、汽轮机汽门阀测温装置、脱硝控制方法,一组组专业名词、一幅幅生动的生产画面、一篇篇严谨翔实的专利技术文件,成为长江经济带清洁能源供应版图中绿色转型的生动注脚,承载着国家能源集团安庆电厂在打造低碳、超净、智慧电厂革新道路上的智慧结晶。

为加快形成新质生产力,满足高质量发展需求,该厂在科技创新主体培育、平台搭建、技术攻关、成果转化等方面深耕细作,越来越多的创新成果汇聚成为这座皖西南能源重镇协同推进降碳、减污、扩绿、增长的重要底气。

搭台引路筑牢创新厚土

随着“双碳”目标加快推进,如何让传统火电焕发活力是摆在该厂面前的一道“必答题”。面对新能源的飞速崛起,该厂一边加快清洁能源转型步伐,一边将目光锁定在智慧电厂建设上,借助5G+互联网、云计算、大数据、物联网等技术手段,进一步达到降本增效的目的,实现规模化、低成本的输出。

树大可参天,离不开肥沃的水土;创新趋繁盛,得益于优良的生态。该厂深谙“创新生态决定发展高度”,迅速将培育创新沃土作为破局关键,构建起“平台+机制”的双轮驱动体系。

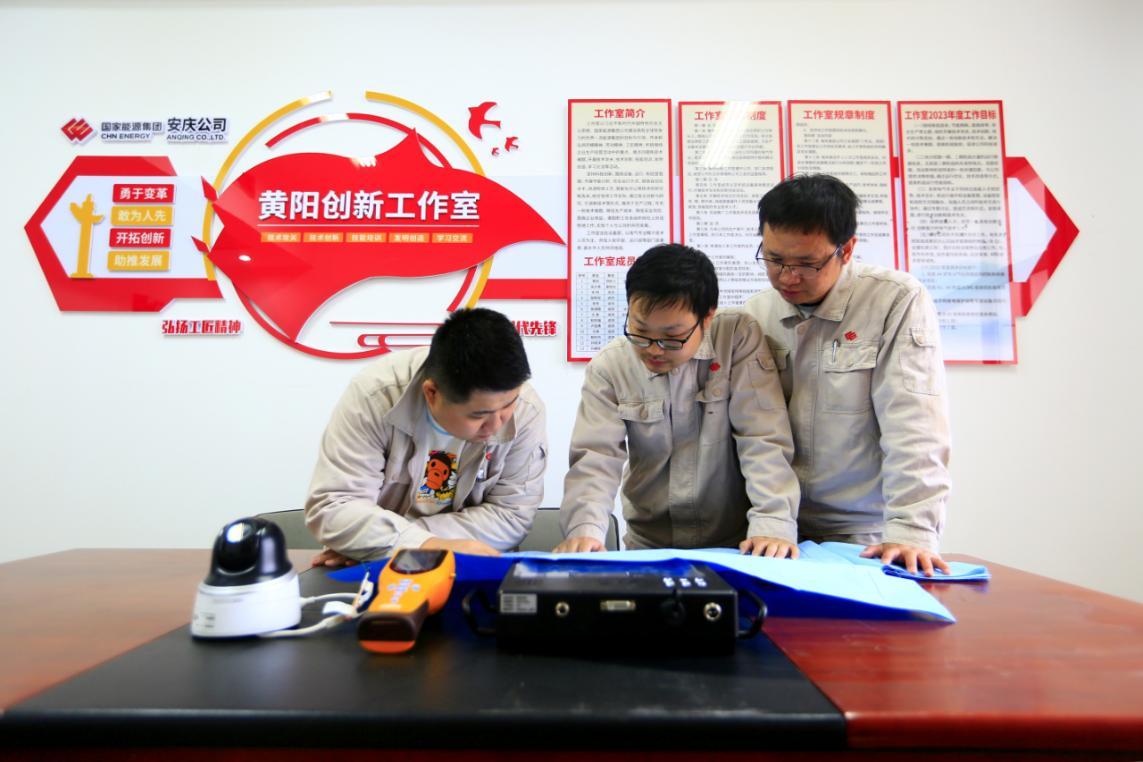

图为黄阳创新工作室成员正在讨论技改图纸

图为黄阳创新工作室成员正在讨论技改图纸

一方面该厂坚持为员工搭建技术创新平台,不断强化创新阵地建设,成立职工创新工作室,支持创新人才组建创新攻关团队,充分发挥首席师、青年骨干等创新主力军作用,并在人员调配、设备配置、技能培训、资金扶持等多方面提供支撑,让更多创新人才脱颖而出。

另一方面该厂建立合理化建议正向激励机制,将一线员工作为创新主体。仅2024年全厂员工提出的合理化建议共计109条,被采纳63条,其中13条建议已被纳入改造计划。这块“金点子收集器”正不断孵化出降本增效的实用成果。

在此期间,涌现出何芳芳、黄阳等一批青年骨干,在他们的带领下,该厂完成了综合码头抓斗卸船机无人驾驶、圆形煤场堆取料机全自动控制作业、受限空间作业智慧管理系统等一批重大科技项目。其中,《抓斗卸船机智能化无人驾驶系统研究与应用》《受限空间作业的智慧管理与应用》这两项技术成果,获得中国节能协会热电产业委员会颁发的综合能源技术创新一等奖。

该厂同步完善创新工作室年度考评机制,融入培训、实训等元素,建立科技创新人才梯队,鼓励职工系统性归纳总结生产经验,持续做好生产实践创新创效工作,推动创新工作室正常有序运转。

在智慧电厂建设过程中,该厂以集团“六统一、大集中”为指引,充分借鉴集团内外智慧发电企业示范建设经验,以“两平台、三网络”为整体架构,吸收行业智慧电厂先进技术和典型成果,明确自身优势,打造具有“安庆特色”的智慧发电示范企业建设技术方案,努力走出了一条属于自己的科技创新之路。

直面问题突破瓶颈制约

面对加快建设新型电力系统的时代趋势,该厂全面把握传统火电转型内外部政策形势,坚持问题导向,围绕安全、效率、成本等关键、难点、痛点问题选题攻关,以技术攻坚书写着能源领域提质增效的生动实践。

受热面作为火电厂锅炉系统中实现热能传递的关键部件,其换热效率直接影响经济效益。

该厂2×100万千瓦机组锅炉为前后墙对冲燃烧∏型直流炉,已投产运行近10年,在运行中同样遭遇到“成长的烦恼”。

炉膛受热面积灰不均导致局部换热效率下降,传统定时吹灰模式不仅让蒸汽消耗量居高不下,更因频繁吹扫加剧受热面管材损耗,成为制约机组安全经济运行的痛点。

哪里有瓶颈制约,哪里就是主攻方向。

面对这一行业共性难题,该厂迅速组建由锅炉专家、测控工程师和一线技术骨干构成的攻坚团队,开启了从“经验运维”到“数字管控”的转型探索。

一场围绕“提升百万机组锅炉热效率”的技改攻坚战悄然打响。

攻坚团队的工程师们带着“不破楼兰终不还”的决心,在集控室与锅炉房之间架起24小时运转的“数据桥梁”,全天候驻守生产现场。针对30%~100%全负荷区间采集超万组燃烧参数;在DCS系统操作界面上留下密密麻麻的调试记录。从锅炉风速配比到吹灰压力阈值,从炉膛温度场分布到受热面壁温波动,技术人员在反复推演调试中捕捉细微变化规律,累计形成的观测笔记成为破解难题的“密钥”。

图为运行人员正在监视智能吹灰系统

图为运行人员正在监视智能吹灰系统

经过对大模型不断的反复修改、资源整合、技术更新,该厂技术团队创新性构建起锅炉受热面污染因子实时计算模型。这套智能系统,如同给锅炉装上“数字体温计”,通过6组高精度热传感器实时采集各受热面烟汽侧进出口温度,动态生成屏式过热器、高低温再热器等关键部位的污染图谱。

当监测到受热面污染因子阈值达到设定值时,系统会自动触发报警,成功将传统的“定时打卡式”吹灰升级为基于污染状态的“靶向治疗”。

技术革新带来的效益如同炉膛内跳动的火焰般炽热。

自智能吹灰系统投用以来,日均吹灰时长从230分钟缩短至150分钟,蒸汽消耗量下降36.55%,排烟温度较优化前平均降低1.6℃。这些凝结着技术智慧的数字,最终转化为真金白银的经济效益,按机组年运行7000小时测算,预计创造直接经济效益超400余万元。

目前,该项目实现多项技术创新,申报发明专利1项,申请实用新型专利1项,发表期刊论文1篇,技术功能达到行业领先水平。

当精准测控的传感器网络与锅炉膛内的火焰共舞,当大数据算法与热力工程学实现深度融合,这场发生在锅炉钢架间的技术革命,正为传统能源行业的提质增效之路照亮新的方向。

数智赋能打造创新成果

走进该厂宽敞明亮的物资仓库,一幅科技感十足的画面跃入眼帘,三种不同型号的AVG(带自主导航功能的机器人)正踏着“数字舞步”穿梭在一排排整齐的货架之间,通过智能系统自动规划路径,有序将物品送往指定区域。

在如今追求效率的发展环境中,高效的仓储解决方案是确保企业高速运转的必要条件。仓储设备也逐渐呈现出多样化和智能化的趋势。随着人工智能的发展,仓储领域正迎来一场智慧化革命。

过去,仓库需要人工参与搬运、分拣、入库、出货等一系列流程。人为操作避免不了出错,而且效率很低,无法满足快节奏的工作需求。于是,该厂经过多方调研,最终给出了自己的解决方案,通过引入自动化技术,利用智能机器来替代人工,打造自动化智能仓库,最大限度地减少人工干预,加速货物周转速度,实现全天候连续运营,有效提高工作效率,用创新提高物流仓储的“智”量和质量。

图为AGV机器人正在运送货物

图为AGV机器人正在运送货物

“我们这个智能仓储系统对仓库内所有物资能实现100%全自动入库、搬运、盘点、出库等功能,可以全过程追踪溯源,很好地实现设备资产全生命周期管理以及无人值守的自动化仓储管控。”该项目负责人操蓉蓉在介绍时自信地说道。

这套智能仓储管理系统如同不知疲倦的“数字管家”,具备“7×24小时无休运转”能力。从原料到货到AI视觉验收台自动识别品类规格;从入库环节到机械臂按重量、频次等维度智能分配货位,当深夜检修人员扫码进入仓库,AVG机器人会根据领料指令提前将配件送达取货口,真正实现了从“人找货”到“货找人”的跨越。

“现在来仓库领取备品备件方便多了,不用担心工作人员下班后无法领料。在接到收货短信后,可以自行安排时间前来取货。”该厂设备部机控班杨森对这套智能仓储系统在刚刚结束3号机组检修工作提供的便捷服务赞不绝口。

该智能仓储系统中“料箱机器人与提升机业务模式”“RFID盘点+智能称重系统+机器人自动取放货”“与集团ERP系统实现数据互通”“机器人自动搬运+‘快递柜’取货方式”等技术创造了多个行业先例。

对于该厂而言,“仓储”早已不是传统意义上的“仓库”,而是多维度、精细化的管理流程,以“智慧大脑”+“未来工厂”重塑仓储管理,提升了供应链柔性。

小小的自动搬运机器人,成为该厂在数智化浪潮中披荆斩棘的生动缩影。智慧管理支撑平台、无人抓斗卸船机、智慧化安全管理系统……一个个科技项目,成为该厂打造智慧电厂的脊梁,在高质量转型发展中有效提升了企业核心竞争力。

不积跬步,无以至千里。国家能源集团安庆电厂始终坚持“创新、精益、开放”的工作理念,以打造低碳、超净、智慧电厂为战略目标,充分发挥创新驱动作用,全面建设智慧电厂,进一步提升企业核心竞争力,让传统火电再次焕发新生,用行动生动践行“植根安徽、融入安徽、助力安徽、服务安徽,在安徽发展、在安徽奉献”的使命担当,让“国能之徽”徽映江淮。(通讯员 张振华)